受注から納品までのリードタイムの短縮には、生産管理「QCD」の3つの要素、「Quality(クオリティ)」「Cost(コスト)」「Delivery(デリバリー)」の最適化が欠かせません。このQCDに「Service(サービス)」が加わった「QCDS」という製品評価の指標をご存知でしょうか?

こちらでは製造業に求められるQCDSの概要について、そしてQCDSの改善、維持、向上に深くかかわっている「設備保全」の見直しについて解説していきます。

お役立ち資料はこちら

QCDSとは製品評価の指標のひとつで、「Quality(クオリティ)」「Cost(コスト)」「Delivery(デリバリー)」「Service(サービス)」の4つの言葉の頭文字をとったものです。この4つの項目について適切な管理を行うことが、売上や顧客満足度の向上につながるとされています

QCDSは、もともとは製造業で使われていたフレームワークですが、いまでは建設業やサービス業のほか、システム開発などIT分野でも用いられることがあります。

QCDSを構成する4つの項目の意味について、詳しくみていきます。

「Quality(クオリティ)」は品質の担保に関する項目です。顧客からの品質への要求水準を明確にして、コミットすることが基本となります。

この品質担保によって自社の競争力を高められる一方で、技術力の差などから他社よりも品質水準が劣っていると、受注自体が難しくなることもあります。また、製品の品質に問題がある場合はロスが多くなるほか、手直しや再納品が発生することもあります。

生産管理とは|「きつい」「つらい」とされる工場業務に向いている人材像

生産管理とは|「きつい」「つらい」とされる工場業務に向いている人材像「Cost(コスト)」は価格の妥当性に関する項目です。品質に対して適正な価格設定を行うことが基本になります。

コストが相対的に高くなると競争力の低下につながり、受注にも大きな影響が出てきます。また、顧客が要求する以上に品質が高い「過剰品質」の状態においても、顧客の立場から見ると価格が妥当だと判断されにくくなります。

「Delivery(デリバリー)」は納期の順守に関する項目です。顧客の指定する期日に納品が可能なのかが問われるため、無理な約束や契約を交わさないことが基本となります。

納期遅延は顧客からの信頼の失墜に直結するため、今後の受注は難しくなります。納期を順守できる生産計画を組むことが大切です。

「Service(サービス)」は顧客へのサービスやサポートの体制です。サービスやサポートの質が高ければ、継続的な受注につながります。

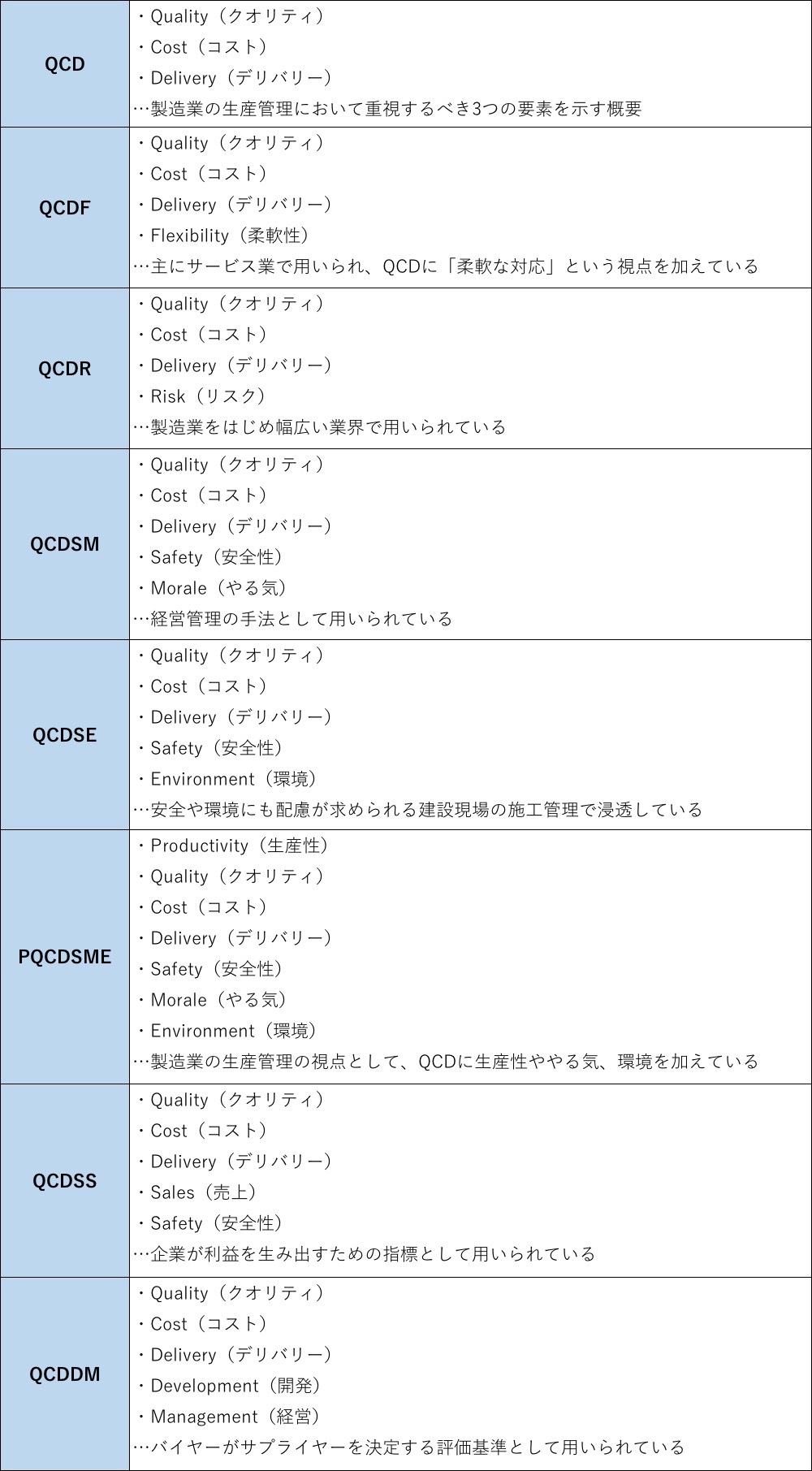

QCDSはQCDから派生した言葉で、「S」を加えたものです。なお、「S」は「Service(サービス)」のほか、建設業や製造業では「Safety(安全性)」が用いられることがあります。

QCDから派生した言葉はQCDS以外にも多岐にわたり、「Morale(やる気)」や「Environment(環境)」といった言葉が付け加えられています。さまざまな業界で用いられているQCDから派生した言葉をまとめました。

「よりよいモノ(Q)を、できるだけ安く(C)、短納期で(D)、そしてサポートも充実させて欲しい(S)」。こうしたニーズは、あらゆる顧客が渇望しているものです。そんなQCDSの4項目はそれぞれが独立したものではなく、互いに影響を与え合っています。

顧客の品質への要求水準が高ければ高いほど、通常、コストはアップします。また、品質にこだわり試作品の完成に時間がかかると、納期までに期間を要することになります。あるいは、サービスやサポート体制を充実させると、製品の性能を最大限に引き出すことには寄与しますが、運用コストが発生します。

QCDSの4つの項目に優先順位をつける必要があるのは、このように互いにトレードオフの関係が成立しているためです。

QCDSの4項目でもっとも重視するべきは「Quality:品質」です。

「コストが高い」「納期まで日数を要する」といった状況であっても、品質が高ければ顧客から選ばれ続け、安定受注につながるためです。一方、安くて短納期で出荷できるモノであっても、顧客の要求する品質を満たせなければ、通常は受注を継続できません。

次に優先すべきは「Cost:価格」、または「Delivery:納期」とされています。たとえば、多少コストはかかっても、顧客が早く入手することを希望する場合には納期が優先されます。一方でストックしている商品を発注するケースなど、納期にゆとりがある場合にはコストが優先となります。

なお、昨今では受注から納品までのリードタイムの短期化が強く求められているため、納期が優先されることが多いです。

QCDSの各項目を改善して向上させていくためにも、最優先すべきは「Quality(クオリティ)」です。顧客の要求する品質を満たすことが大前提となります。

クオリティ項目の改善では、4Mと呼ばれる「Man:人」「Machine:設備」「Method:方法」「Material:原材料」の品質の状態を見える化して管理することがポイントになります。ただし、品質を重視しすぎるとコストや納期が圧迫されるため、あくまでも顧客の品質要求を満たすことが基本です。

なお、品質を軽視する顧客であっても、品質の基準を下げすぎると製品性能に問題が生じる可能性が懸念されます。

品質改善にあたっては、品質検査の合格基準を明確化すること、そして基準を満たす製品の割合を増加させるアプローチが求められます。

コスト項目の改善では、顧客の要求する品質や納期、サービスを満たすための予算を決定して、人件費や原材料費といった変動費を管理することがポイントになります。ただし、設備投資費用や人件費を抑えたり、原材料費を過度に切り詰めたりすると品質の低下を招くため、複合的な判断が欠かせません。

デリバリー項目の改善では、生産から出荷までの工数を洗い出し、遅延するリスクも踏まえたうえで生産計画を立案し、スケジュール通りに進行するように工数管理を行うことがポイントです。生産計画に遅延が生じた場合には見直しを行い、可能な限り納期に間に合うよう調整を図ります。

サービス項目の改善では、顧客の要求水準やコストをもとに、顧客サポートやサービスに振り分ける工数を管理します。

また、製造業では「S」に「Safety(安全性)」が用いられることもあるように、生産設備の安定稼働や品質維持のベースとなる、適切な設備保全の施行もサービスの付加価値として機能します。

上述した「Service(サービス)」の項目でも触れた通り、QCDS改善のカギとなるものが設備保全です。

工場の生産設備は多くの機械などで構成されていますが、適切な維持管理がなされなければ、生産性能を最大限に発揮することはできません。設備保全はQCDSの維持および向上を目的として実施すべき、重要性の高い工程と位置付けられます。

保守・点検などの維持管理に不備があるなかで工場の生産設備を稼働させていると、経年劣化によって性能が低下し不良品が増加することが考えられます。

保全計画をもとに定期的に生産設備の点検を行い、修理や部品交換を実施する予防保全を導入するなど、適切な維持管理オペレーションを組むことで、安定した品質での製品製造体制が構築されます。

設備保全が適切になされず、生産設備の機能低下によって不良品が増加して歩留まり率が低下すると、原材料費や人件費のアップを招きます。また、生産設備の不具合や故障によって、ダウンタイムが発生して生産性が低下することによっても、人件費はかさみます。

このように、生産設備の故障や不具合はコストアップにも直結するものです。予防保全の導入など、適切な維持管理を行うことが、安定的な稼働やひいては生産性の向上につながります。

工場の生産設備の効率的な運用の妨げとなるロスは、6大ロスと分類されます。

こうしたロスの原因の多くは生産設備の不具合に起因するものです。ダウンタイムが度々発生している状況では、生産工程をスケジュール通りに進行するのが難しく、納期遅延といった事態も起こりかねません。

顧客との取り決めによる納期を順守するには、予防保全などの実施による、生産設備の適切な維持管理が欠かせません。定期的なメンテナンスを行うとともに、不良品が発生するタイミングや数量を記録して分析することで、設備の安定的な稼働を実現します。

アフターサービスなど顧客へのサポート体制を充実させることは重要ですが、製造業では多くの企業で人手不足という課題を抱えています。そこで、業務工程を「コア業務」と「ノンコア業務」に切り分けて、設備保全の中でも定期メンテナンスなどのノンコア業務は専門人材によるアウトソースを活用するという方法もあります。

また、生産設備のメンテナンスとして、専門知識を有するフィールドエンジニアへのアウトソーシング活用もQCDSの向上に寄与するでしょう。

このように、設備保全領域でのアウトソース活用で、コア業務である顧客サポートに人材を注力することができるようになります。

QCDSは品質評価の指標のひとつであり、「Quality(クオリティ)」「Cost(コスト)」「Delivery(デリバリー)」「Service(サービス)」の4項目があります。これらは相互に関係し合っていますが、もっとも重視するべきは「Quality(クオリティ)」です。

このQCDSの向上には設備保全の強化がポイントになります。限られた人材をコア業務に集中させ、QCDSの向上を目指すには、たとえば設備保全のうちノンコア業務である定期メンテナンスなどの工程にアウトソースを活用するといった施策が有効です。

日研トータルソーシングでは、設備保全のエキスパート育成に注力し、全国の研修施設で専門的な教育を受けた人材を派遣しています。生産設備の高度化が進む現在では、保全業務を専門として担える人材が欠かせません。専門性を有する保全人材を確保する手段として、日研トータルソーシングのアウトソースの活用をご検討ください。

弊社では、設備保全に関する人材サービスを展開しています。充実した教育カリキュラムによる高い専門スキルを持った人材育成に注力し、保全研修の外販実績も豊富です。

設備保全業務の人材不足解消に向けた、弊社独自の取り組みをまとめた資料もご用意しています。アウトソーシングをご検討されている企業の皆様は、ぜひ御覧ください。

お役立ち資料はこちら

半導体・電池業界の研修実績年間10,000名を超える派遣会社が「今後の製造現場を左右する情報」をまとめた資料セットを作成しました。