工場の機械や設備の保全業務を、故障や不具合が生じてから行う「事後保全」に頼った状況では、思わぬ故障などトラブルの影響をダイレクトに受けてしまい、生産計画が大幅に狂うといった事態を招きかねません。ダウンタイムを最小化させて安定した稼働を図るには、予防保全や予知保全の導入が不可欠です。

予防保全と予知保全の違いについてみたうえで、それぞれの使い方やメリットやデメリットなどを紹介していきます。

お役立ち資料はこちら

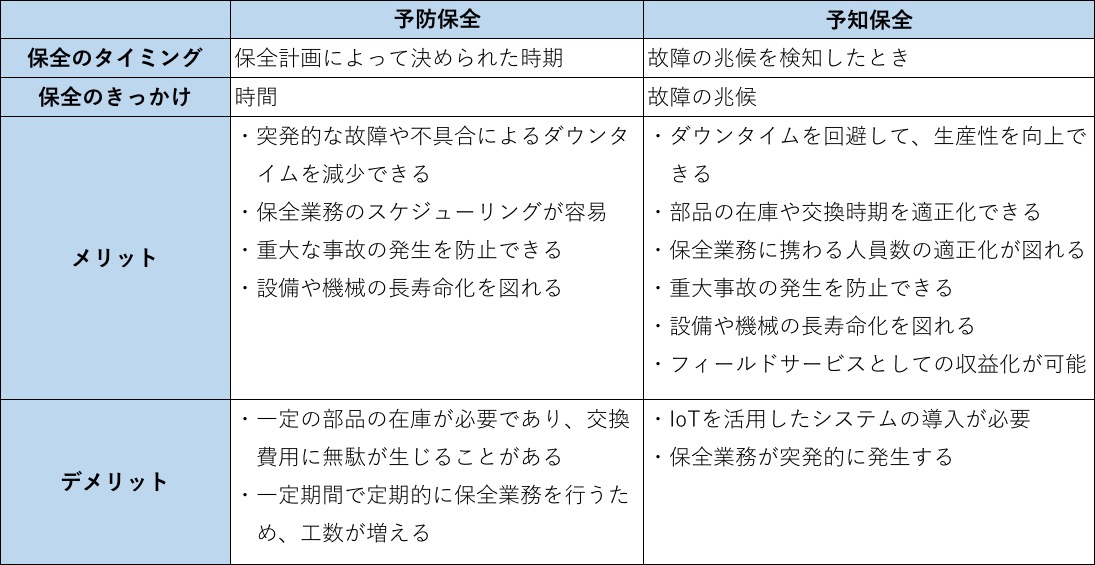

「予防保全」と「予知保全」、言葉は似通っていますが、両者は違うアプローチによる保全業務です。

予防保全も予知保全も、工場の機械や設備が「故障する前」に実施する保全業務ではありますが、実施するタイミングに違いが見られます。

予防保全と予知保全は、工場の機械や設備の故障を未然に防いで安定的に稼働させるために、故障が起きていない段階で実施するという点では共通していますが、最大の違いは実施するタイミングにあります。

事後保全とは、工場の機械や設備に故障や不具合が生じてから行う保全業務のことで、予防保全や予知保全とはまったく異なるものです。

事後保全では発生するダウンタイムの短縮化を目指し、故障や不具合の原因を迅速に究明して修理などの対応を行い、早期の生産再開を目指します。

予防保全は、定期的に保全業務を行うことで、工場の機械や設備の安定的な稼働を目指すのが特徴です。ダウンタイムの回避による生産性の向上や働き方改革につながるといったメリットがある一方で、故障が発生しなくても一定の作業工数が発生することがデメリットになります。

予防保全では、あらかじめ策定した保全計画に従って定期的に点検や修理、部品交換などを実施します。この保全計画は、メーカーが示す使用回数や使用期間の基準、さらに保全業務の経験にもとづいて決められるのが一般的です。

また、予防保全で部品の交換を行うタイミングには2種類があり、一定の決められた期間で交換を行うのは「時間基準保全」、点検などの際に劣化具合を確認して交換するのは「状態基準保全」と呼ばれています。

予防保全の実施により、生産設備の不具合に気づかずに生産を続けることによる、品質の低下を防げます。また、突発的な故障を減らすことができることから、ダウンタイムを回避して生産性が向上することもメリットです。

さらに予防保全によって計画的に保全業務を行えるため、働き方改革につながる取り組みでもあります。

工場の機械や設備に軽微な不具合が生じていても、事後保全に頼った体制では不具合に気づかない状態で通常通りに製造を行ってしまい、不良品が発生するおそれがあります。一方、予防保全によって定期的なメンテナンスを実施し突発的な故障や不具合を防ぐことができれば、製品の品質を担保することができます。

事後保全の場合、故障の原因を究明して、場合によっては部品を取り寄せた後、修理が完了するまでの期間にわたっての生産停止を余儀なくされ、ダウンタイムが長期化することがあります。多かれ少なかれ生産計画に影響を与えることになり、特に繁忙期では影響が甚大です。

一方、予防保全による定期的なメンテナンスを実施すれば、突然の故障によるダウンタイムの発生を減らせることから、生産性の向上につながります。

ただし、経年劣化や稼働状況によって、機械や設備の状況は変わっていくため、保全計画はPDCAによる適正化を図ることが大切です。保全計画を策定して実行した後、作業実績にもとづいて予防保全と事後保全の件数の比較、故障の原因やダウンタイム、コストなどの分析といった検証を行います。そして、分析結果にもとづいて予防保全の周期や内容、作業工数などを判断して、次の保全計画に活かすという流れです。

生産管理とは|「きつい」「つらい」とされる工場業務に向いている人材像

生産管理とは|「きつい」「つらい」とされる工場業務に向いている人材像事後保全ではいつ突発的な故障が発生するかわからず、夜間や休日に保全業務のスタッフが呼び出されることも少なくありません。一方、予防保全では基本的に保全業務は計画的に実施されるため、通常の勤務時間内で実施できるようにスケジュールを構築できます。突発的な故障が減ることで、夜間や休日に修理対応が発生する頻度も減少するでしょう。

このように、予防保全は残業時間や休日時間の作業工数削減に貢献することから、働き方改革にもつながっていきます。

予防保全は正常に稼働していると考えられる状態でも、決められた周期で保全業務を行います。そのため、予防保全は一定の作業工数が定期的に発生することがデメリットともいえます。

予知保全はIoTデバイスなどの導入によって、工場の機械や設備の不具合の兆候を検知したタイミングで実施されます。数値パラメーターによる連続監視が前提で、ある一定基準までそのパラメーターが上昇又は下降すると設備の特定の部位が故障しているとの予兆を、経験的に把握していることが必要となります。

予知保全とIoTデバイスは切っても切り離せない関係にあるため、導入コストがかかることがデメリットになりますが、人件費や部品の交換費用を削減して適正化が図れることや、ダウンタイムを最小化できるといったメリットもあります。

予知保全とは、工場の機械や設備を常に監視して、故障や不具合の予兆を検知したときに、部品の交換や修理といった保全業務を行うものです。

IoTデバイスによって機械や設備をリアルタイムでモニタリングするとともに、計測データをAIなどによって分析。異常を検知したらアラートを発するといったシステムの導入が不可欠になります。

工場の機械や設備の故障・不具合の予兆を検知したタイミングで保全業務を行うことから、人件費や部品の交換費に無駄がなくなり、コスト削減につながることが予知保全のメリットです。また、顧客へのアフターサービスとして予知保全を導入する場合には、フィールドサービスを収益化できるというメリットも生まれます。

予防保全では、保全計画にもとづいて決められた時期に保全業務を行うため、実際にはまだ部品の交換が必要ではないタイミングでも交換を実施することがあります。正常に稼働していて部品の交換や修理がまったく必要もないケースもあるなど、コストに無駄が生じかねないことも難点です。

これに対して予知保全では、故障や不具合の予兆を検知したタイミングで保全業務を実施することから、部品や人件費が無駄になりにくく、コスト削減を図ることができます。

予防保全を実施していても、予期せぬタイミングで機械や設備の故障や不具合が起こり、原因の究明や修理対応などが終わるまで、ダウンタイムが発生することがあります。

一方で予知保全では、機械や設備の故障などの兆候を、たとえば振動や温度の違いといった異常を検知することで把握できます。そのため、原因の究明を行いやすく、機械や設備に大きなダメージが及ぶ前に修理などが行えることからも、ダウンタイムを最小化することが可能です。

自社の製品の納入先に対するアフターサービスとして予防保全や事後保全を提供しているケースでは、収益を生み出さないコストセンターとしての位置付けとなるのが一般的です。

しかし予知保全の体制をインクルードしたサービスとして自社製品を提供すると、生産設備のトラブルによるダウンタイムを未然に防げるという顧客メリットから、中長期的なフィールドサービスとして収益化を図ることが可能となります。

予知保全を導入するには、IoTデバイスなどの導入コストがかかることがデメリットです。ただし、人件費や部品の交換費用などの削減が図れるうえに、ダウンタイムの発生による機会損失を防げることから、費用対効果をトータルで検証して検討することが大切です。

あらかじめ策定した生産計画に沿った製造フローを実施していくために不可欠なものである保全業務。しかし事後保全だけを行う体制では、工場で機械や設備の故障や不具合が起きたときのダウンタイムが長くなってしまいがちです。そこで予防保全や予知保全を導入することで、ダウンタイムを減少させることができれば、生産性の向上やコスト削減、さらに働き方改革の推進など、さまざまなメリットを享受できます。

なお当社では、保全業務に強い人材の派遣に注力しており、研修プログラムを通じて機械保全技能士2級レベルに相当する人材の育成およびアウトソースを行っています。より効率的な保全体制の構築に向けて、専門性を有する人材確保をお考えの企業様は、ぜひ当社までご相談ください。

日研トータルソーシングでは、設備保全サービスにおける人材活用をトータルでサポートしています。充実した教育カリキュラムの導入によって、高い専門スキルを持った人材育成にも力を入れており、保全研修の外販実績も豊富にございます。 これら設備保全業務の人材不足問題を解決するための、弊社独自の取り組みをサービス資料としてまとめております。外部委託をご検討されている企業の皆様、ぜひ御覧ください。

お役立ち資料はこちら

年間研修実績10,000名を超える弊社が半導体・自動車業界の企業様から特に好評をいただいた「人材定着」に関する資料セットを作成しました。