消費者ニーズの多様化は、もはや不可逆な潮流です。こうした時勢を受け、製造業は「多品種少量生産」が求められる時代に突入し、セル生産方式へのシフトが活発化しています。

セル生産方式は、生産品目の変更に柔軟に対応できる特徴を有します。従来から広く普及している「ライン生産方式」との違いから、セル生産方式のメリットおよびデメリットを解説します。

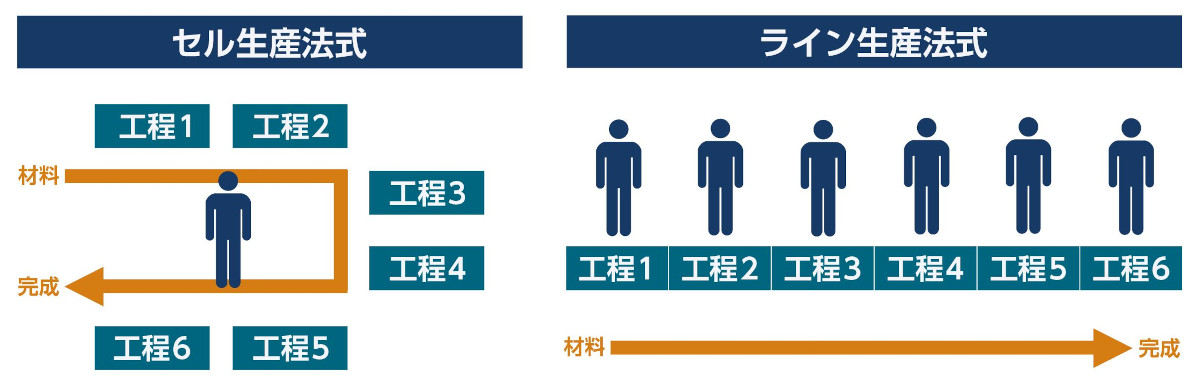

セル生産方式とは、L字型やU字型に治具や部品を配置した「セル」と呼ばれるラインを構成し、1人または少人数の作業者のユニットで組立工程を完了する生産方式です。

これに対してライン生産方式は、ベルトコンベアなどで製品を移動させながら、所定の位置についた作業者が順番に組付け作業を担い、製品を組み立てる生産方式です。

ライン生産方式は大人数で組立工程全体を担うのに対し、セル生産方式では少人数の作業者で組立を完遂します。また、ライン生産方式では1人の作業者が担当するのは基本的にひとつの作業ですが、セル生産方式では適宜移動しながら、1人で複数の作業を担当する点も顕著な違いです。

製造業は、従来の大量生産の時代から、多品種少量生産が求められるように変化しています。そこで、柔軟に生産品目の変更に対応できる、セル生産方式の導入が推進されているのです。

製造業でセル生産方式へのシフトが進んでいる背景として、次の3つのメリットが注目されています。

セル生産方式はセルごとに独立して異なる品目の生産ができるため、多品種少量生産に対応しやすく、生産量に合わせて稼動できることが大きなメリットです。また、セルで組立が完結することから、仕掛品の在庫の減少にもつながります。

セル生産方式では、セルごとの柔軟な運用が容易であり、異なる品目を生産できます。そのため、多品種少量生産に対応しやすいメリットがあります。

ライン生産方式では、生産品目を変更する都度、生産ラインを停止して治具や部品を交換する段取り替えを行う必要がありました。つまり、ライン生産方式で多様な生産品目に対応するには何度も段取り替えが発生することから、相対的に非効率になってしまうのです。

一方、セル生産方式はセルごとに独立しているため、各セルで異なる品目を生産できます。生産品目を変える際には、一部のセルのみ生産を停止して段取り替えを行えることからも、効率よく多品種少量生産に対応できます。

ライン生産方式では、生産量が少ない場合にも生産ライン全体を稼働させる必要があり、多くの作業者が駆り出されます。これに対してセルごとに稼働できるセル生産方式は、生産量に合わせて稼働するセル単位での調整が可能です。

昨今では、製造業には無数の外部要因が介在し、需要予測を立てにくい状況に置かれていますが、セル生産方式であれば、生産量の変動に柔軟に対応できます。

ライン生産方式では、各工程にて仕掛品の在庫が滞留してしまうことがあります。なお、仕掛品とは製造途中の未完成の製品のことです。仕掛品は、材料費や人件費は発生しているものの、製品として販売できない状態ともいえます。

仕掛品の在庫が増大すると、保管スペースの問題が生じるほか、管理のため人件費も発生します。また、製造リードタイムが長期化し、原材料の仕入れや人件費の発生から売上となって代金を回収するまでの期間が長引くため、キャッシュフローが悪化するリスクも招きます。

一方、セル生産方式では各セルで組立が完結するため、仕掛品の在庫が減少し、製造リードタイムの短縮にもつながることから、製造コストの削減やキャッシュフローの改善に役立ちます。

多品種少量生産に向くなどのメリットの一方で、セル生産方式には次に挙げる懸念点にも留意する必要があります。

セル生産方式は、作業者を多能工として育てるためのコストがかかることや、多様な生産品目に対応するためマニュアル化が難航し、作業が属人化しやすいことがデメリットです。

セル生産方式では、新人の作業者の育成コストがデメリットとされています。

セル生産方式は1人の作業者が複数の作業を担当するため、多能工としての高いスキルが求められます。ひとつのセルを1人で担当する場合には、組立のあらゆる工程を担うスキルが欠かせません。

また、セル生産方式はさまざまな生産品目に対応するためマニュアル化が難しいことが多く、熟練の作業者がOJTで作業方法を教えていくための人件費も発生します。

ライン生産方式の作業者を育成するよりも、セル生産方式は総じて育成コストが増大することから、人材が流動的な環境においては向いていません。

ライン生産方式は作業を分業化、単純化していることから、属人化を招きにくい特性があります。

一方、セル生産方式は生産品目によって工程が変わることからマニュアル化が容易ではなく、ナレッジとして集約しにくい点は否めません。

作業が属人化してしまうと、業務改善を図りにくい、不具合が起きたときに究明に時間がかかる、他の作業者で代替しにくいといった弊害を招きます。

実際にセル生産方式を導入している大手メーカーの事例を紹介します。

大手メーカーでは生産効率や品質向上を図るため、セル生産方式を積極的に導入してきました。作業者を支援するシステムを構築し、作業が属人化しやすいとされるセル生産方式の課題の解決を図るメーカーもみられます。

トヨタ自動車株式会社では、レーシングカーと同等の高精度・高バランスの市販車を実現するため、「GRヤリス」を製造する元町工場のGRファクトリーにセル生産方式を導入しました。

なお、GRファクトリーでは、ひとつのセルで組立が完了する形ではなく、工程を分割して各工程のセルをAGV(無人搬送車両)でつなぐという方法を採用しています。

通常、セル生産方式は多品種少量生産に対応するために導入されますが、GRヤリスの製造においては、量産品の価格帯を維持しながらの高精度組み立ての実現が目的です。GRブランドのパフォーマンスパーツなどによるパーソナライズにも対応しています。

キヤノン株式会社では、省スペース・省エネルギー・省資源による環境への貢献や、生産性の向上を図るため、「キヤノン電子式セル生産システム」を導入しました。具体的には、IMS事業部IMS工場にて、従来は製品ごとに設けていた生産ラインを一元化した最速手組ラインとしてマルチ1(ONE)ラインを構築しています。

マルチ1ラインでは、製品ごとの生産ラインと多くの製品の生産をひとつのラインで生産できる共通ラインを設け、共通ラインでは60秒以内に製品の切り替えが可能。マルチ1ラインの導入によって、生産性は従来の4.3倍に向上しました。

映像のプロ機を生産するソニーグローバルマニュファクチャリング&オペレーションズ株式会社の湖西サイトは、多品種超変量生産の特徴を有します。組立工程では少量生産に対応するセル生産方式が採用され、ひとつのセルで1ヶ月に100種類もの品目を生産しています。

なかには1ヶ月に1回しか生産しない製品もあるため、熟練の技術だけに頼っての対応は難しいことから、工程表による製造支援システム「E-Assy」を導入。ディスプレイの工程表を見ながら作業を進められるほか、工程ごとに使用できるドライバーを制限するなど、システムによって確実な作業が実行されるよう支援しています。

セル生産方式は、セルごとに生産品目を柔軟に切り替えられることから、多品種少量生産に向いた生産方式です。一方で、作業者一人ひとりが複数の作業を受け持つスキルが必要となります。

今後、生産する品目や自社の抱える人材のスキルを踏まえたうえで、生産方式に関する検討が望まれるでしょう。

半導体・電池業界の研修実績年間10,000名を超える派遣会社が「今後の製造現場を左右する情報」をまとめた資料セットを作成しました。