生産設備等の故障に関する指標として、製造現場で広く用いられているMTTR(平均復旧時間)。生産設備が正常稼働を開始してから、次に故障するまでの時間の平均値を表すMTBF(平均故障間隔)と合わせて計測されることが多いですが、両者にはどのような関係があるのでしょうか。

MTTRの概念や計算方法、MTTRの短縮によって稼働率を向上させるために検討すべき項目について考察します。

お役立ち資料はこちら

MTTRとは「Mean Time To Recovery」の略称で、設備やシステムの「平均復旧時間」を指す用語です。

平均復旧時間とは、設備やシステムが故障してから、修理を行って再び稼動するまでのダウンタイムの平均を示す値です。つまりMTTRの値が小さくなるほど、設備の復旧に時間がかからず、高い可用性を有していると判断されます。

なお、ここでいう「可用性」とは、システムが停止することなく稼動を続けられる能力をいいます。

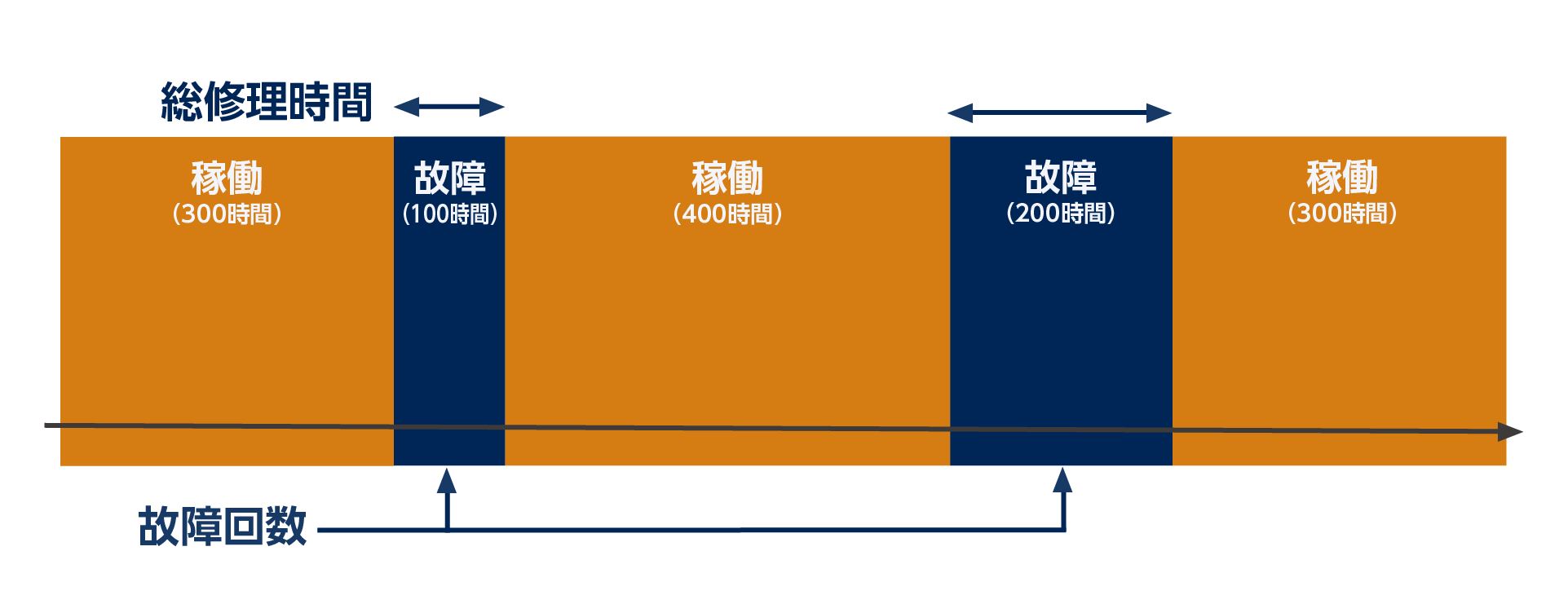

MTTRの算出に用いる計算式は以下の通りです。設備やシステムが故障してから復旧するまで、一定期間における修理時間の合計を故障回数の合計で割って求めます。

MTTR=総修理時間/総故障回数

以下の具体例から、実際にMTTRを計算していきます。

<例>

故障・修理時間を合計すると総修理時間は12時間となり、この期間内の総故障回数の3回で割ると、この例におけるMTTRは4時間と算出できます。

(5時間+4時間+3時間)/3回=4時間 MTTR:4時間

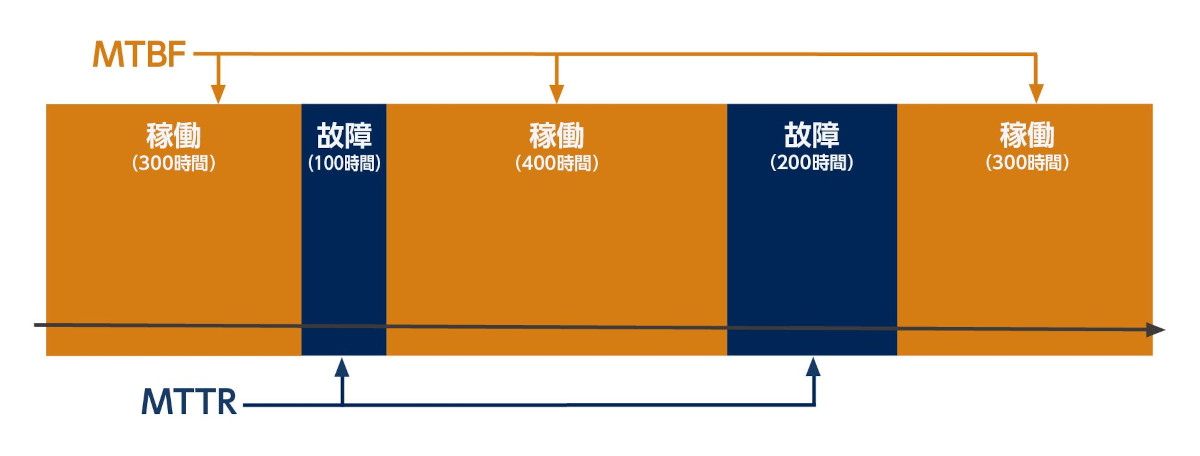

MTTRに関連する言葉に「MTBF」があります。MTBFとは「Mean Time Between Failures」の略語で、設備やシステムの「平均故障間隔」を指す指標です。

平均故障間隔とは、平均してどのくらいの期間に1回の故障が起きているかを示す値で、MTBFの値が高いほど故障が起きにくく、信頼性が高い設備と評価できます。

MTTRとMTBFは、どちらも設備やシステムの故障に関する指標という点では共通しています。ただし、MTTRは故障した設備がどの程度の時間で復旧できるのかの「可用性」を示す指標であるのに対して、MTBFは設備が故障せずに稼動し続ける時間から、どの程度故障が少なく稼動できるかの「信頼性」を示す指標であり、両者には明確な違いがあります。

また、MTTRとMTBFは、設備やシステムのOperating Ratio(稼働率)の算出に用いられる指標でもあります。

Operating Ratioとは、設備の稼働が要求される時間に対して、実際に稼働した時間の割合で、以下の計算式から求められます。

Operating Ratio=MTBF÷(MTBF+MTTR)

MTBFは故障せずに稼動し続けていた時間の平均、MTTRは修理時間の平均を示す数値を表すため、MTBFをMTBFとMTTRの合計で割ることで稼働率を算出できる形です。

以下の例から、Operating Ratioを計算してみます。

<例>

2880時間÷(2880時間+5時間)=0.9982… Operating Ratio(稼働率):98.82%

製造現場で活用する設備やシステムの稼動率を向上するために検討するべき項目には、次の3点が考えられます。

設備稼働率を向上させるためには、MTBFを高める施策やMTTRを短縮する施策を実施するほか、故障が発生した際の影響範囲を限定する施策などに取り組みます。

設備稼動率を向上させるには、障害対応のフローの見直しを行い、MTTRの短縮を図る施策の実行が効果的です。

具体例として、障害が発生した際のメンテナンス担当者への連絡方法を見直しが挙げられます。障害発生時にはメールやSMSで速やかにアラートを通知する仕組みを取り入れる、あるいは早朝や深夜、休日のトラブルにも速やかに対応できる体制を構築するなどの施策の結果、MTTRは短縮へと向かいます。

また、障害対応のフローのなかで特に時間がかかっている作業手順の見直しも、MTTRの短縮に寄与します。以下のプロセスを踏んで実施してみましょう。

ハードウェアの構成の見直しも効果的です。故障発生時の影響範囲を狭める施策や、故障による稼働停止を抑制してMTBFを向上させる施策などを検討しましょう。

ハードウェアの構成は、大きく「直列」と「並列」に分類されます。

直列のシステム構成を採用している場合、システムの入れ替え時期などに並列のシステムに変更すると、故障発生時の影響範囲を限定できます。

故障発生頻度を抑制するための施策として、設備をセンサーやカメラなどによって監視し、不具合や故障が発生する兆候を検知して、都度のメンテナンスを実施する「予知保全」の導入も検討されます。結果、MTBFが向上し、設備の安定稼働が実現します。

障害発生時にシステム全体が停止する状態では、稼働率の低下を招きます。そこで、障害対応用のソフトウェアを装備し、障害発生時にシステム全体がストップするのではなく、障害が発生した回線のみが停止するように制御すると、障害の影響を最小限に抑えられます。

また、障害発生時に関連するデータを収集して分析するシステムを導入し、故障の原因究明にかかる時間を削減することも、MTTRの短縮に貢献します。

製造現場で設備稼働率の向上を図るうえで重要なのは、設備保全力の向上です。設備稼動率が向上し生産リードタイムが短縮されると、企業競争力の強化にも貢献するでしょう。

設備保全の手法には、故障が起きてから修理などのメンテナンス実施する「事後保全」以外にも、上述した「予防保全」、あるいは「予知保全」という方法があります。

生産設備の故障を未然に防ぐ予防保全や予知保全の導入はMTBFの向上、つまり稼働率アップに直結する取り組みとして有効です。

また、適切に訓練された専門人材を配置し事後保全を徹底することも、設備稼働率のアップにつながる施策です。作業時間が短縮できることから、MTTRが下がるためです。

MTTR(平均復旧時間)やMTBF(平均故障間隔)といった設備などの故障に関する指標の数値の改善の取り組は、生産設備稼働率の向上につながります。

稼働率の向上の要となるのは、設備保全力の強化です。設備保全の専門人材を確保して、故障がおきにくく、復旧がスムーズに行われる環境を構築しましょう。

お役立ち資料はこちら

半導体・電池業界の研修実績年間10,000名を超える派遣会社が「今後の製造現場を左右する情報」をまとめた資料セットを作成しました。