産業用ロボット「4強」メーカーにも名を連ねているように、世界の産業用ロボット市場において日本メーカーは大きな存在感を示しています。そしてその市場規模は年々拡大し、今後さらなる普及が進んでいくことが見込まれています。

人手不足の解消や品質向上への貢献が期待されてる産業用ロボットとはなにか。その概要を説明したうえで、市場動向や中小企業への導入メリットについても触れていきます。

お役立ち資料はこちら

産業用ロボットは、産業の自動化に使われるプログラム制御されたロボットのことです。

日本工業規格(JIS)では下記ように定義されています。

自動制御され,再プログラム可能で,多目的なマニピュレータであり、3軸以上でプログラム可能で、1か所に固定して又は移動機能をもって、産業自動化の用途に用いられるロボット

日本産業規格の簡易閲覧

マニピュレーターとは、人間の腕や手先による作業を行う装置を意味するもので、産業用ロボットではアーム本体にあたります。

産業用ロボットの歴史は古く、1950年代にまでさかのぼります。

ティーチング機能を備えモノをつかむ、置くといった機能を有する「プレイバックロボット」の特許出願に由来するとされており、いまでは活用の幅が大きく広がり、世界中から高い需要を獲得するに至ります。

産業用ロボットにはさまざまな種類が存在し、主に「軸」と呼ばれる関節の種類や数、構造などから分類されます。

その主な種類として、下記の4種類のロボットについて紹介していきます。

※掲載しているロボット動画は、すべてイメージです※

参照:YouTube「動画公開!【2015国際ロボット展】 垂直多関節ロボット YAシリーズ (ヤマハ発動機)」

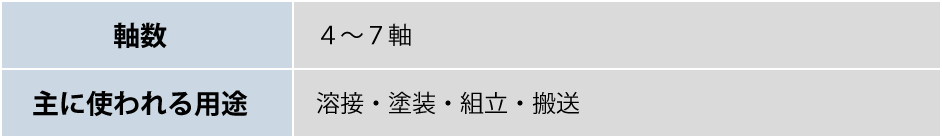

垂直多関節ロボットは、もっとも普及している産業用ロボットの種類で、溶接や塗装をはじめとする幅広い工程で活用されています。ロボットアームとも呼ばれ、人の腕と同じような複雑な動きができることが特徴で、6軸機構のタイプが主流となっています。

参照:YouTube「スカラロボットYK400XE × ビジョンシステムiVY2 × Asycubeで生産性向上 【2019国際ロボット展出展】」

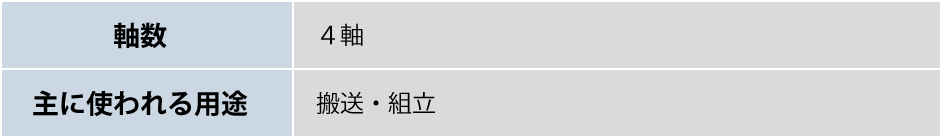

水平多関節ロボットはスカラロボットとも呼ばれ、水平方向にアームが動作します。水平方向に動く2つの回転軸と垂直方向に動く直線軸に加えて、手首部分に水平方向に動く回転軸を設けた4軸機構のタイプが一般的です。

参照:オムロン「ビジョンシステムとパラレルロボットが連携、高速で箱詰め|産業用ロボットの動画|ロボティクス」

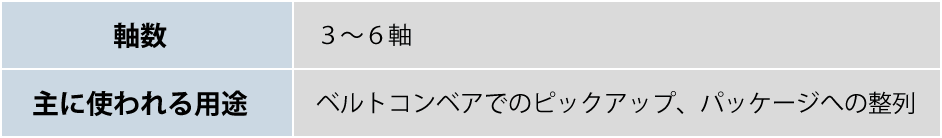

パラレルリンクロボットは2本セットの3~4対のアームが並列に配置され、1つの先端を支持するタイプが主流です。高速かつ精度の高い動きができることが特徴で、ベルトコンベア上の食品のピックアップなどに用いられています。

参照:YouTube「直交ロボットダブルアーム(ヤマハ発動機)】」

直交ロボットは水平方向に移動する単軸直動ユニットを組み合わせた、シンプルな構造の産業用ロボットです。直線的な移動のみのため対応できる作業は限られますが、多関節ロボットと組み合わせて用いられることもあります。

上述の軸の種類や数のほか、柵の設置の有無や設置場所の違いから種類分類される「協働ロボット」の活用も広がっています。

従来の産業用ロボットは安全柵が必要であったのに対し、協働ロボットは柵が不要。作業者との協働作業が可能な点に種類の大きな違いがあります。

協働ロボットが注目されているのは、法規制の緩和に関連しています。2013年の「80W規制の緩和」によって、一定の基準を満たせば柵を設置しない協働作業が可能となりました。

協働ロボットの概要や導入事例、主要メーカーに関連する市場情勢については、以下の記事で詳細にまとめています。

産業用ロボット市場では、「4強」と呼ばれる有力メーカーが世界シェアの大部分を占有しています。

【産業用ロボット4強メーカー】

「ファナック」「安川電機」の2社が名を連ねている通り、日本は世界一の産業用ロボット大国として市場において大きな存在感を発揮しています。

2021年の産業用ロボットの世界シェアランキングにおいても、 「ファナック」「安川電機」 を含むトップ3メーカーで全体シェアの約40%を獲得しているように、主要プレイヤーとして揺るぎないポジションを有します。

【2021年:産業用ロボット世界シェア】

| 順位 | メーカー | シェア占有率 |

| 1位 | ABB | 16.03% |

| 2位 | ファナック | 14.82% |

| 3位 | 安川電機 | 9.96% |

ABBはスイス・チューリッヒに本社を置く多国籍企業で、130年以上にわたる歴史があります。

世界100カ国以上に進出し、日本においても「ABBジャパン」としてABB株式会社と関連会社3社を設立。鋳造や鍛造などの金属加工から、自動車、プラスチック、パッケージングやパレタジング(荷積み)まで、ABBの産業ロボットは幅広い分野で活用されています。

昨今では、柵なしで人と共同作業をする協業ロボットの分野に注力しています。2015年に発売された双腕型と単腕型の協働ロボット「YuMi」に続いて、2021年2月には6軸アーム型で5kg可搬の「GoFa」、4kg可搬の「SWIFTI」を発売しました。

ファナックは工場の自動化を手掛ける日本の企業で、NC装置などのFA事業とロボット事業、ロボマシン事業を3つの柱とし、IoTプラットフォーム「フィールドシステム」にも取り組んでいます。

アメリカやヨーロッパ、アジアなど世界各国に進出の場を広げているなか、特に事業を活発に展開している中国では、産業用ロボットのシェア首位を獲得。2021年3月には、中国・上海の産業用ロボットの工場の増設を発表しました。

ファナックはコロナ禍においても業績が好調で、中国からの受注に加えて、アメリカでもEV(電気自動車)など自動車向けのロボットの受注も増加。2020年10~12月期のロボット受注高は過去最高となりました。

安川電機は産業用ロボットのほか、メカトロニクス製品を手掛けるメーカーです。産業用ロボットを「MOTOMAN(モートマン)」というブランド名で展開し、自社開発によるサーボモータを組み込んでいます。なお、MOTOMANはこれまでに50万台強を輸出した実績を有します。

安川電機は自動車関連市場を中心にシェアを持ち、主力は溶接ロボットや塗装ロボットなどの垂直多関節ロボットです。小型ロボットの分野も強化していて、2020年11月に「MOTOMAN-GP4」を発売しました。

KUKAは中国の美的集団の傘下にあるドイツの産業用ロボットメーカーです。世界30カ国に拠点があり、日本においてもKUKA Japan株式会社が設立されています。

KUKAでは、自動車部品メーカーをはじめ、溶接、工作機械などの一般的な産業用ロボットを重点的に取り扱っていますが、半導体工場のクリーンルームや食品工場向けなど幅広い分野に対応しています。可搬質量やアームのリーチの長さなど製品ラインナップが豊富なことも特徴で、主力は垂直多関節ロボットです。

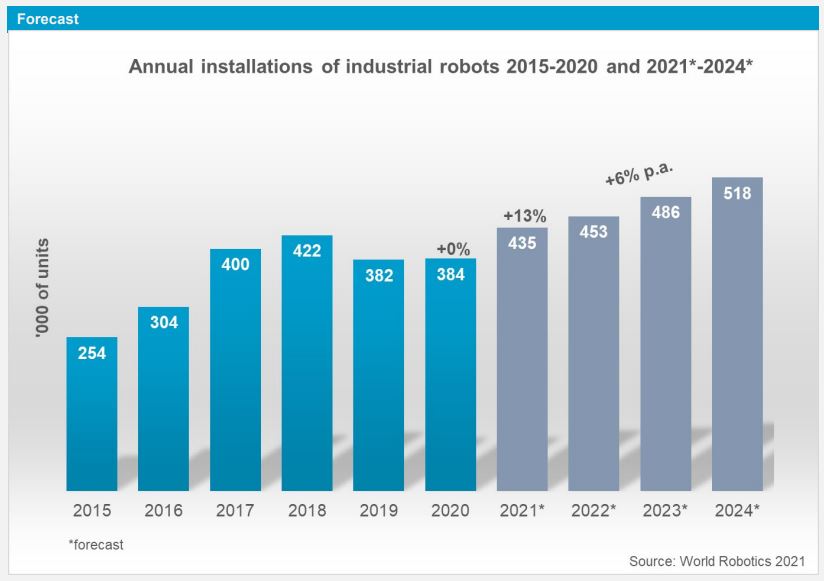

参照:IFR(国際ロボット連盟)World Robotics 2021

世界の産業用ロボットの出荷台数は、2018までは順調に右肩上がりで推移。新型コロナウイルス感染拡大の影響を受け一時期停滞したものの、2021年以降は再び成長へと向かい、過去最高を更新していくと見られています。

産業用ロボットの需要増加の背景にあるのは、日本や韓国、ヨーロッパにおいて労働力人口が減少していることや、中国やタイなどの人件費の高騰のほか、品質向上が求められてきていることも要因です。

また、産業用ロボットのメーカーのうち、世界で「4強」と呼ばれる4社のうち2社を抱える日本は、市場の大きさも特徴的です。

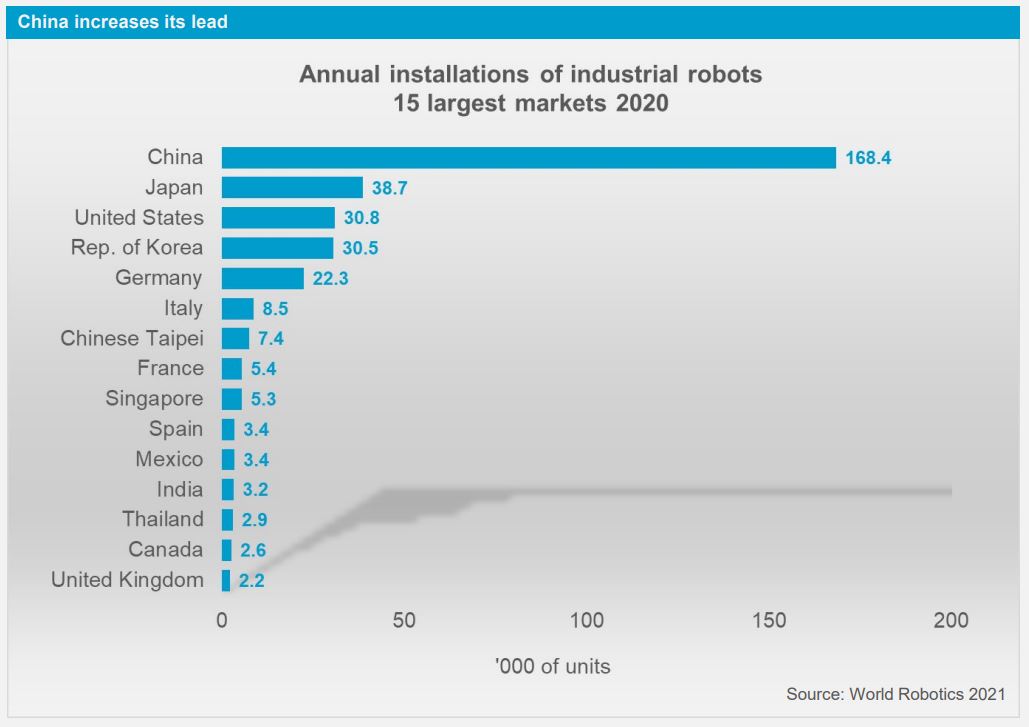

参照:IFR(国際ロボット連盟)World Robotics 2021

市場規模は中国に次ぐ2位となっており、産業用ロボットは人手不足が顕在化する国内製造業のオペレーションに欠かせないものとなっています。

注目を集める産業用ロボット市場ですが、ロボット化は単に大量生産の自動化を図ることが目的ではありません。

産業用ロボットはAIを活用することで、ティーチングなしで従来よりも精密な作業が可能となり、故障予測も可能となるなど、日進月歩の進化を遂げています。今後、テクノロジーの進化によって、製造業全体の生産性向上に寄与することが期待されているのです。

また、個々の中小企業の製造現場においても、産業用ロボットの導入にはさまざまなメリットが考えられます。

製造業では、高度な技術を持つ熟練技術者の技術伝承が進まないことが課題となっています。高度な技術を習得するには一定の技術が必要となりますが、技術者間のギャップを埋める中堅技術者が不足していることが要因です。

また、働き方改革による労働時間の削減によって、日常業務をこなす時間しか確保できず、人材育成に時間が割けないことも影響しています。

一方、AIを搭載した産業用ロボットは、従来よりも複雑な作業を行えるため、熟練の技術が必要な作業も担えることが考えられます。また、自己学習機能によって、最初にティーチングを行うだけで、ロボットが自ら動作データを分析して、技術を習得していくことも期待されています。

少子高齢化による生産年齢人口の減少によって、製造業の現場でも人手不足が深刻化しています。

しかし、産業用ロボットは昼夜を問わず稼働が可能です。一部の業務をロボットが担うことで省人化が図れるため、人手不足の解消にも寄与するでしょう。

製造業は「きつい・汚い・危険」のいわゆる3Kの職場と位置付けられていることで敬遠され、それは人手不足の理由のひとつにも数えられています。

そこで、重量物の搬送といった体力的にきつい業務や、検品などの細かい作業で神経を使う業務などを産業用ロボットが代替できれば、従業員の負担は大幅に軽減されるでしょう。

産業用ロボットはAIが搭載されたマシンも登場するなど、目覚ましい技術進歩が進んでいます。単に人による作業をロボットが代替するのではなく、均一化された作業精度によって、品質向上も望めるものです。

中小企業においても、技術継承や人手不足などの課題解決の手段として、産業用ロボットの導は検討すべき課題となります。日本企業が世界シェアに食い込む産業用ロボット市場のさらなる広がりは、今後の国内製造業の成長を牽引する原動力となる可能性を秘めているかもしれません。

お役立ち資料はこちら

半導体・電池業界の研修実績年間10,000名を超える派遣会社が「今後の製造現場を左右する情報」をまとめた資料セットを作成しました。